CO2削減、生産性向上とコスト削減を実現

─補助事業の成果である製品・サービス・技術等について教えてください。

弊社は、再資源化素材(雄勝石粉、カカオ副産物、木粉、麦殻等)を活用した、独自の低圧射出成形技術「ガスパージ®構造」を用いた製品を開発しました。

これは、金型内部で発生するガス付着を抑制する、新たな成形プロセスです。

この技術により、従来の高圧成形では困難であった熱劣化やガス発生の課題を克服し、安定した成形を実現します。

例えば、金型の汚れや焼け付きなどによるメンテナンス頻度を、従来比で3〜4倍に長期化することが可能となりました。つまり、これまで1週間ごとに金型分解・洗浄のメンテナンスが必要だったものが、1か月以上連続稼働できるレベルに改善しています。

この成果により、生産ラインの停止時間が大幅に減り、待機時のCO2削減効果、生産性向上とコスト削減を同時に実現することができました。

ものづくり補助金は、工作機械を購入するために活用させて頂きました。

現在は、この金型内ガス制御技術を電子部品の分野に加え、熱に弱い再資源化素材やバイオプラスチックにも応用し、再生ビジネス領域での再資源型用途の拡大を進めています。

弊社のブースでは、食品メーカーや玩具メーカーと協業した実証製品(カカオプラスチック製品、雄勝石プラスチック等)や素材開発から金型・成形・自動化設備までの一貫体制を説明します。地域発の資源循環型モノづくりの社会実装モデルとして、GX推進やScope3削減に貢献する成果を体感頂けます。

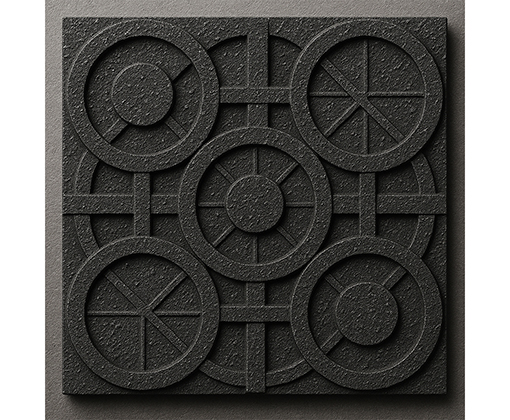

〈写真: 廃棄される地元石材をプラスチック素材化した試作品。建材や地域キャラクター製品への活用を検討中〉

─それは世の中にどう役に立つとお考えですか?

経済産業省・環境省は、「2030年までにバイオプラスチック導入量200万トン」という目標を掲げています。バイオプラスチックは、特性上、量産化の過程で熱劣化やガス発生などの課題が生じやすく、扱いが難しい素材です。しかし、当社が開発してきた低圧成形プロセスを適用することで、成形時の負荷を抑えながら扱いやすさを高められる可能性があります。この方法により、再生樹脂や植物由来素材を安定した品質で成形できる場面が広がり、環境配慮型製品の開発を進める企業にとって、素材選択の幅が拡がることが期待しています。結果として、バイオプラスチック導入拡大や、カーボンニュートラルに向けた取り組みに寄与すると考えています。

─競合と比べて優位性は何でしょうか?

プラスチックは金型を汚します。樹脂が焼け、ガスやヤニが発生するからです。それを発生させない、発生しても金型の外部に排出しやすくする。その活用方法をバイオプラスチックへと広げています。

弊社技術の優位性は、

・メンテナンス周期を従来比3〜4倍に長期化、生産性大幅向上可能。

・金型設計・射出成形・FA設備・検査装置製作までの一貫対応体制。

・再資源化素材・バイオプラスチックの素材開発力と試作対応力。

・メーカーとの新たな接点を持ち共同開発による実証的な適用実績。

設計・製作・成形・評価までの全工程を社内で完結できる体制に加え、バイオ素材開発から量産化までをスピーディに展開できることも弊社の大きな特徴です

環境意識の高い企業やメーカーなどとマッチングできれば

─どのような使用シーンをお考えですか?

従来、石油由来のプラスチックを使っていたものが、植物性由来のバイオプラスチックに移行しています。そこで使われる金型として、弊社が提案をしています。

弊社の技術は、新素材・環境対応樹脂の量産化にも適用できる技術です。

射出成形部品向けとして、食品メーカーや玩具メーカーでも活用して頂いています。

─どのような場所・人に使ってもらいたいとお考えですか?

環境意識の高い企業やメーカーなどに活用して頂きたいと考えています。

─どのようなバイヤーとマッチングしたいですか?

弊社の技術は、従来とは、少し違ったところにあります。今、モノづくりの方法が変化してきています。弊社の技術は、今後、地球環境に配慮したモノづくりに必要なものだと考えています。

環境意識の高い企業やメーカーなどとマッチングできればと考えております。

─今後の展望を教えてください。

今後は、地域由来の未利用素材(石粉・木粉・麦殻、その他カカオ・廃プラスチックなど)を活用した製品開発を進め、廃棄物を新たなバイオプラスチック素材として再資源化し、CO₂排出削減(Scope3削減)に貢献するモノづくりを推進していきます。

〈写真:植物由来プラスチックで製作した食品向けトレー試作品〉

持続可能な製造業の新しいモデルを実現する

─御社の概要や特徴、事業内容を教えてください。

弊社は、プレス金型・射出成形用プラスチック金型の設計製造、自動化設備(FA)、検査装置、そして素材開発(バイオプラスチック)試作までを一気通貫で対応できる製造企業です。

これまで電子部品分野を中心に高精度部品製造を支えてきましたが、近年は「環境と効率を両立する製造技術の開発」をテーマに、金型技術を中核とした再資源化素材対応の成形プロセス開発を推進しています。

この“技術の連鎖”を強みに、持続可能な製造業の新しいモデルを実現していきます。

─どのような背景・目的で本事業に取り組んだのですか?

元々は、ヘミセルロースという、植物細胞壁に20~30%含まれる、不溶性の多糖類がありました。具体的な用途が見出されず、未活用資源となっていたのですが、そのヘミセルロースを原料に、独自の抽出・化学合成・混練技術等を駆使して、生分解性、流動性、透明性など多様な機能がある非結晶バイオプラスチック 「HEMIX™」を開発、製造している、株式会社ヘミセルロースが、私の血縁者にいたことがきっかけです。

互いに協力し合い、バイオプラスチックを世に広めて行こうと考えています。

企業プロフィール

Profile

- 社名

- 株式会社アルコム

- 創業年月

- 2001年9月

- 代表者

- 茄子川直人

- 本社所在地

- 〒981-3629 宮城県黒川郡大和町テクノヒルズ29番

- TEL/FAX

- 022-346-0880/022-346-0080

- ホームページ

- https://alcom-inc.co.jp/

- 資本金

- 4,000万円

- 従業員数

- 46名

- 取扱製品

- 一般電子部品向けプレス・プラスチック金型製作・射出成型加工業務

お問い合わせ

CONTACT

来場者の方/取材申込/その他はこちら

運営事務局のお問い合わせ先

- 所在地

-

〒100-0013 東京都千代田区霞が関1-4-2

大同生命霞が関ビル18階 - 受付時間

- 10:00~17:00(土・日・祝日を除く)

- TEL

- 03-3502-6871

- jimukyoku@shin-monodukuri-shin-service.jp

出展者の方はこちら

展示事務局のお問い合わせ先

- 所在地

-

〒100-0013 東京都千代田区霞が関1-4-2

大同生命霞が関ビル18階 - 受付時間

- 10:00~17:00(土・日・祝日を除く)

- TEL

- 03-5946-8844

- tenji@shin-monodukuri-shin-service.jp

当日の搬入出/ブース装飾/出展物の取り扱い/各種提出書類等はこちら

施工事務局のお問い合わせ先

- 所在地

-

〒135-0061 東京都江東区豊洲5-6-36

ヒューリック豊洲プライムスクエア3階 - 受付時間

- 10:00~17:00(土・日・祝日を除く)

- TEL

- 03-5548-3051

- monodukuri2025@fujiya-net.co.jp